Espumas: Aplicações e Métodos de Produção

As espumas flexíveis de poliuretano possuem células abertas, permeáveis ao ar, são reversíveis à deformação e podem ser produzidas numa grande faixa de propriedades incluindo maciez, firmeza e resiliência, oferecendo um conforto aos consumidores, que nenhum outro único material proporciona, tornando-as o material preferido para o estofamento nas indústrias de móveis e colchões. Entre as inúmeras áreas de aplicações das espumas flexíveis destacam-se: colchões, móveis, travesseiros, componentes automotivos, componentes para calçados, embalagens, vestuário e etc.

Os processos utilizados para a produção das espumas flexíveis de poliuretano podem ser em blocos ou moldadas, porém as em bloco representam o maior segmento no mercado e são fabricadas normalmente por processo contínuo ou em processo descontínuo, batelada (caixote). Em relação às propriedades das espumas elas podem ser classificadas como: convencionais, de alta resiliência, semi-flexível, e de pele integral. A tabela a seguir diferencia estes tipos de espumas.

|

Tipo |

Descrição |

Comentários |

|

Convencional |

Colchões e estofados. Densidade: 14-50 kg/m³ |

Bloco e moldadas (curada a quente) |

|

Alta Resiliência |

Alto suporte de carga. Densidade: 25-60 kg/m³ |

Bloco e moldadas (curada a frio) Melhor suporte de carga |

|

Semi-Flexível |

Menor flexibilidade. Densidade: 40-80kg/m³ |

Moldada/revestida com ABS/PVC. |

| Pele integra | Semi-Fléxivel.

Densidade: 100-700 kg/m³ |

Moldada, componentes de carro, descansa braços, volantes de carro e etc. |

Podemos também procurar entender melhor a diferença entre os dois processos de fabricação de espumas. Podemos observar na tabela abaixo algumas diferenças entre o processo contínuo e descontínuo.

|

Processo |

Descontínuo (caixote) |

Contínuo convencional |

|

Vantagens |

Baixo custo; Possibilidade da produção de pequenas quantidades de diferentes espumas; Baixa necessidade de mão-de-obra especializada; Fabricação de blocos retangulares e cilíndricos. |

Produção de espumas de alta qualidade; Alta produção, acima de 1000 t/a; Maior eficiência no processo de produção; Produção de diversos tipos de espumas sem interrupção do processo. |

|

Desvantagens |

Capacidade de produção limitada; Maiores índices de perda durante a produção; Estrutura da espuma de menor qualidade e padronização; Variações das propriedades físicas ao longo do bloco. |

Alto custo para implementação do processo; Necessidade de grandes instalações e mão de obra especializada.

|

No processo de produção das espumas flexíveis de poliuretana utilizam-se diferentes matérias-primas, tais como: polióis, isocianatos, água, catalisadores, surfactantes, agentes de expansão, retardantes de chama, pigmentos, aditivos antimicrobianos, entre outros.

Processo Descontínuo Convencional - Caixote

Neste processo, exemplificado na figura abaixo, normalmente é feita a mistura da massa reagente em um misturador dotado de agitação mecânica eficiente. Em seguida, é feita a transferência rápida para um recipiente maior (caixote), antes de ocorrer aumento significativo da viscosidade da mistura. É importante evitar a formação de bolhas de ar, durante o vazamento da mistura, pois poderá acarretar falhas na estrutura da espuma. O crescimento da espuma é normalmente feito em um caixote de madeira ou metal, com superfícies planas laterais articuladas, e coberto por um sistema de tampa móvel. O efeito da tampa móvel e o movimento viscoso, nas paredes do caixote levam à obtenção de espumas com densidades maiores do que as que seriam obtidas pelo processo contínuo. Este fenômeno é contornado pelo ajuste da formulação utilizada.

a) tanque de matérias-primas; b) Sistema de dosagem; c) Misturador; d)Painel de controle; e)caixote; f)Tampa flutuante; g)Bloco de espuma.

Procedimento típico de fabricação: 1) As quantidades calculadas de: poliol; carga; agente de expansão auxiliar; e corantes são misturadas em um vaso (misturador), sob agitação vigorosa (800 a 1200 rpm), por cerca de 1 minuto; 2) É feita a adição da mistura de água, silicone e amina e continua-se agitando por 20 a 40 segundos; 3) O catalisador de octoato de estanho II é então adicionado e, depois de decorridos 15 a 30 segundos, coloca-se o TDI; 4) Decorridos, cerca de 5 segundos após a adição do TDI, a agitação é interrompida e a massa vertida no caixote revestido com desmoldante; 5) O misturador é removido e a tampa do caixote abaixada; 6) Após o crescimento da espuma (cerca de 3 minutos), o caixote é aberto e o bloco de espuma é removido.

Processo Contínuo

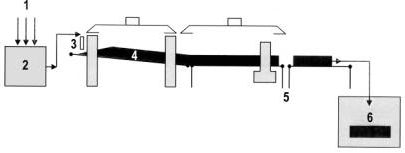

Existem diversos processos para a fabricação contínua de blocos dos diferentes tipos de espumas flexíveis, cada qual tendo suas vantagens e diferenças quanto à conversão e eficiência. Sendo assim não cabe nesse artigo descrever cada um dos processos para cada tipo de espuma. Podemos entender melhor como funciona o processo de produção contínua, através do fluxograma genérico abaixo.

1) Matérias-primas; 2) Tanques diários; 3) Cabeça misturadora; 4) Bloco da espuma; 5) Corte vertical; 6) Cura final.

A produção contínua de blocos de espuma flexível consiste nas seguintes etapas: 1) Armazenagem e condicionamento térmico das matérias-primas; 2) Medição e mistura; 3) Formação do bloco; 4) Cura; 5) Acabamento e 6) Estocagem.

Oportunidade de Inovação e Tendências de Mercado

Como visto no artigo, a indústria produtora de espumas tem uma série de mercados que ela pode atender. Hoje podemos ver, que é uma tendência do mercado a busca por diferenciais nos produtos e não somente a alta qualidade. Alguns diferenciais como: proteção UV, essências encapsuladas para odorização das espumas e os antimicrobianos.

Os aditivos químicos antimicrobianos têm como função, nesse mercado, combater as bactérias e fungos, agentes responsáveis muitas vezes por causar: problemas respiratórios, mal odor e degradação do produto. Investir na implementação desses aditivos é investir em saúde, bem-estar e durabilidade dos produtos que utilizam as espumas como componente. A inserção desses aditivos pode ser feita diretamente na reação de obtenção da espuma, sendo misturado diretamente no tanque de Poliol, o que garante a proteção antimicrobiana em todo bloco produzido.

Ou seja, podemos observar que o mercado está ficando cada vez mais exigente e propicio para investir em inovação de produtos que tragam benefícios maiores os seus consumidores. Sendo assim, não perca tempo e entre em contato com a TNS, temos consultores técnicos prontamente capacitados para atender o seu negócio.